溶けた金属が溶岩のように流れるのを 想像してください 精密な金属部品が数秒で形づくられる 精密な模具に即座に注入されます費用対効果の高い金属形成プロセスで 原材料を完成品に繋げます現代の製造における不可欠なリンクとして機能しています

この見かけにシンプルなプロセスの背後には 根本的に異なる2つの技術的なアプローチがあります 熱室型鋳造と冷室型鋳造です各方法には,異なる金属材料と生産要件に合わせた 明確な利点があります.この2つのメタル形成方法について調べてみましょう.

鋳造: 金属 の 形成 に おける 最も 直接 的 な 方法

鋳造は高効率の金属形作法で,高圧で溶融金属を再利用可能な金属模具に注入する.正確な寸法と優れた表面仕上げの部品を迅速に生産する材料から完成品への最も直接的な経路であるため,圧迫鋳造は,二次加工なしで使用準備の良い金属部品を作成することができます.現在最も広く使われている金属加工技術の一つです.

鋳造,鍛造,機械加工などの伝統的な金属加工方法と比較して,鋳造は複数の利点を提供します.

- 高効率:大量の金属部品の迅速な生産は サイクル時間を大幅に短縮します

- 精度:卓越した寸法精度と表面質を保持し,処理後の要求を最小限にします.

- 複雑な幾何学:複雑で細かい金属部品を 製造する能力があり デザインの様々なニーズに対応します

- 費用対効果:材料の廃棄物と労働費を削減し,全体的な生産コストを削減します

これらの利点は,自動車,航空宇宙,電子機器,家電,機械産業における重要な製造技術として,ダイカスタリングを確立しました.

熱室 と 冷室: 起源 と 進化

鋳造は,溶融金属の処理方法に基づいて,熱室と冷室の2つの主要なタイプに分けられます.この2つの技術とも 19世紀後半に起源があり 産業革命によって従来の金属加工能力が 超えられました.

- 熱室型鋳造:この方法は元々文字印刷のために開発され,金属の溶融炉が直接鋳造機に統合される独立したプロセスへと進化しました炉から直接鋳型に溶融金属を注入する.

- 冷蔵庫型鋳造:このアプローチは,高温金属による機器の腐食を防ぐために,鋳造機の外に金属の融解を移動させ,高温金属からの金属の腐食を防ぐために開発されました.

この2つの技術は材料,設備,プロセスにおいて継続的に改良され,産業用用途が拡大しています

冷室 型 鋳造:高温 の 金属 の 形 を 作り出す

名前とはいえ,冷室型鋳造は冷金属を使用せず,鋳造機とは別々に溶融が行われます.金属は,鋳造機の注射室に (手動または機械的に) 移動する前に,外部の炉でまず溶かされるポンジャーは溶けた金属を高圧で固化するために模具に押し込む.

冷室処理:

- 溶解:外部の炉で金属を溶かす

- 移転:溶けた金属が注射室に移動する

- インジェクション:プルーンジャーは金属を圧力で模具に押し込む

- 固化:金属 は 模具 で 素早く 冷却 する

- 噴射:鋳造を取り除くために模具が開きます

- 調理方法:次のサイクルのためのカビ浄化

この分離式溶融プロセスにより 冷室型鋳造は アルミニウム,マグネシウム,銅などの高溶解点金属に最適で 機械の内部部品を損傷する可能性があります

選べる材料:

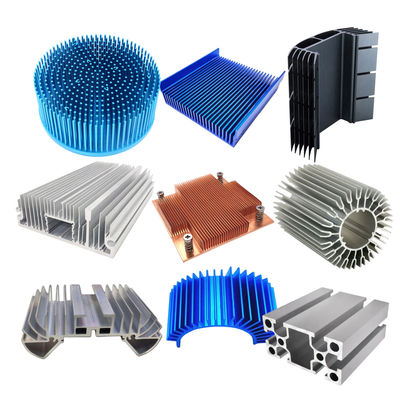

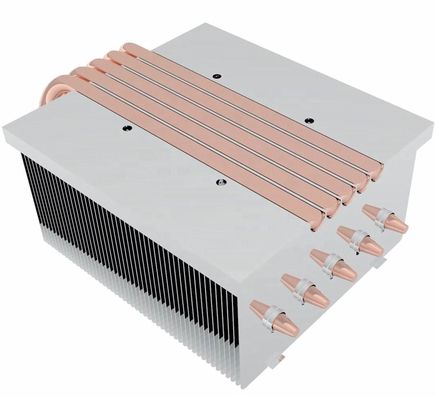

- アルミ合金:優れた強度/重量 耐腐蝕性,熱伝導性

- マグネシウム合金:振動抑制が良い最も軽い構造金属

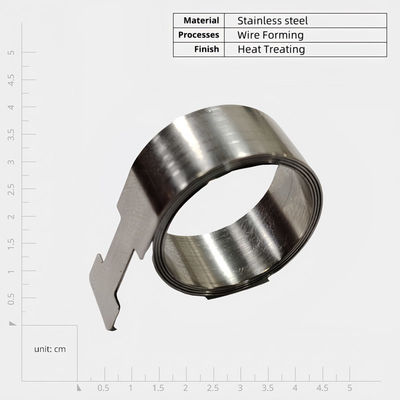

- 銅合金:優れた電導性と耐腐蝕性

- 亜鉛合金:時には性能向上のために使われます

共通用途:

- 自動車:エンジンブロック,トランスミッションケース,車輪

- 航空宇宙:構造部品,エンジン部品,電子機器のホース

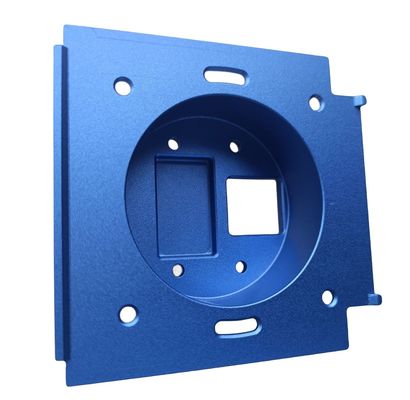

- 電子機器: 装置の箱,消熱器,コネクタ

- 機械:様々な機械部品と設備のホース

熱室 型 鋳造:低温 の 金属 に 関する 効率

一方,熱室型鋳造では,溶融炉を直接鋳造機に組み込む.液圧駆動のピストンが鋳型に注入する前に金属は内部で溶けます.

熱室処理:

- 溶解:メタルは集積炉で溶けます

- インジェクション:ピストンは,溶融した金属を模具に押し込む

- 固化:模具の中で迅速に冷却

- 噴射:鋳造を取り除くためにカビが開きます

- 調理方法:次のサイクルのためのカビ浄化

この統合システムは 溶融点が低い 金属 例えば锡 亜鉛 鉛合金に適しており 内部部品を損傷しません統一された溶融/鋳造プロセスは,通常,冷室方法よりも高い生産率をもたらす.

選べる材料:

- 亜鉛合金:優れた鋳造性,機械的特性,耐腐蝕性

- 亜鉛合金:優れた流動性と溶接性

- 鉛合金:高密度と耐腐蝕性

共通用途:

- エレクトロニクス:部品,コネクタ,ハウジング

- 玩具:部品とモデル

- ハードウェア:ロックボディ,コア,鍵

- 装飾品: 飾り具とアクセサリー

比較 分析: 強み と 限界

冷室のメリット

- 高温金属 (アルミ,マグネシウム,銅) を扱う

- より密度の高い鋳造材を製造し,優れた機械特性を持つ

- 耐腐食性と熱伝導性が優れている

- 競争力のある価格で 維持費を削減

冷室のデメリット

- メタル転送要求により周期時間が長くなる

- 金属の移転中に酸化のリスクが高い

- 設備投資の拡大 (外部炉)

- 労働力 の 需要 が 増加 する

熱室のメリット

- 生産サイクルを短くする (最大15サイクル/分)

- 大量生産の生産コストが下がる

- 効率的な模具設計によりより高い材料利用

- 毛穴 が 減り,カビ の 生存 期間 が 延長 さ れる

熱室のデメリット

- 低温金属に限る

- 金属流量制限による部品の複雑性の制限

- 高圧範囲が必要

- 大量の生産のみで経済的です

主要 な 違い を 一見 する

| 特徴 |

冷房 |

熱室 |

| 適した金属 |

高温 (アルミ,マグネシウム,銅) |

低温 (亜鉛,锡,鉛) |

| 溶ける場所 |

機械の外部 |

機械に組み込まれている |

| 生産速度 |

遅い |

早く |

| 費用効率 |

中量生産 |

大量生産 |

| 部品の複雑性 |

高い |

下部 |

| 酸化リスク |

高い |

下部 |

| 設備投資 |

高い |

下部 |

| 菌類 の 長寿 |

長く |

短く |

最適 な 方法 を 選ぶ

これらの方法のどちらかを選択するには,いくつかの要因を評価する必要があります.

- 材料:メタルの種類は利用可能なオプションを決定する (高温金属のための冷室)

- ボリューム:熱室は量産で優れている 冷室は中期生産で優れている

- 予算:冷房は初期費用が高く,但し保守費は低い

- タイムライン:熱室は,より速い回転を提供します

- 複雑さ冷蔵室は より複雑なデザインに対応します

- 性能:メカニカル特性と耐腐蝕性要件

鋳造 の 未来 の 方向性

新興技術により 圧迫鋳造の能力が向上しています

- 高真空圧流鋳造:密度と強度を向上させるため,孔隙を減らす

- 半固体鋳造:酸化を最小限にするために金属の温度を下げる

- 精密鋳造:尺寸の精度と表面仕上げを向上させる

- スマートキャスティング自動化とデータ分析を実装

- グリーンキャスティング:エネルギー消費と環境への影響を減らす

結論: 金属 形 を 形作る 規律 を 選ぶ

補完的な武術のスタイルのように 熱室と冷室の鋳造は それぞれ特定の用途で優れている高温金属能力 (冷室) や高速金属処理能力を優先するか低温部品 (熱室) のコスト効率の良い生産これらの根本的な違いを理解することで,製造者は,彼らの特定のニーズに最も適した金属形状の方法論を選択することができます.

メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!  メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!